En colaboración con Brilliance Automotive, BMW ha puesto en marcha en China su primera planta de reciclaje para recuperar níquel, litio y cobalto con el que fabricar nuevas baterías para coches eléctricos.

El Grupo BMW y la empresa Brilliance Automotive han creado una empresa conjunta (BBA) en China para establecer un circuito cerrado para el reciclaje de níquel, litio y cobalto de las baterías de vehículos eléctricos. El objetivo es sentar las bases de un ciclo de materiales pionero, que adquiere cada vez más importancia a medida que la e-movilidad se dispara.

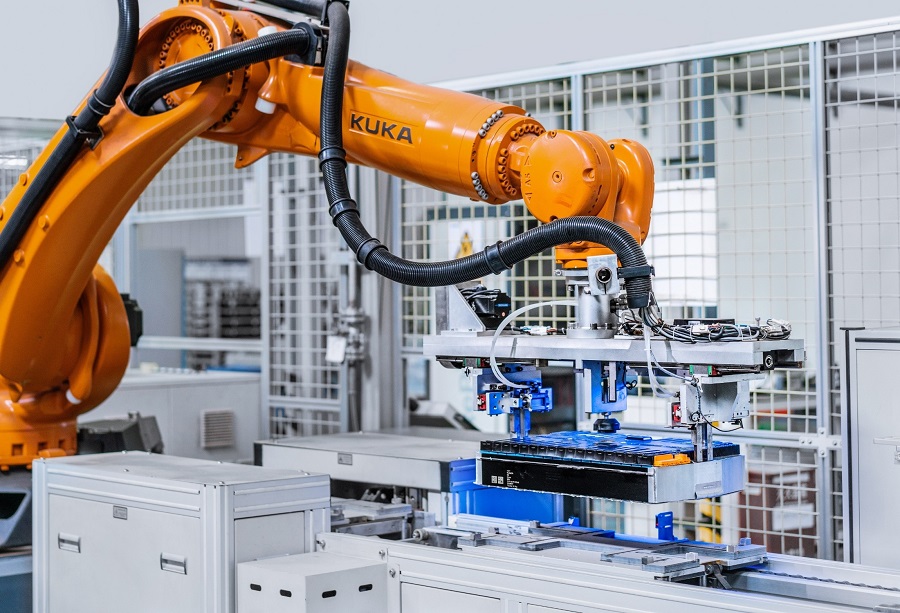

Para ello, BBA colabora con un reciclador local que desmonta las baterías retiradas y utiliza una tecnología innovadora para recuperar un alto porcentaje de materias primas de las celdas de las baterías. Estas se utilizan después en la producción de nuevas celdas de batería para el Grupo BMW. El ciclo de materiales en circuito cerrado conserva los recursos y, al mismo tiempo, reduce las emisiones de CO2 en un 70%, en comparación con la utilización de materias primas extraídas.

Jochen Goller, director de BMW Group Region China, explica que «a la luz de la creciente escasez de recursos finitos y el aumento de los precios de las materias primas, es especialmente importante impulsar la economía circular, aumentar el porcentaje de materiales reutilizables y reducir nuestra dependencia de las materias primas».

China es el mayor mercado mundial de vehículos eléctricos. Con el rápido desarrollo de este mercado desde 2015, la industria de reciclaje de baterías de automóviles también ha experimentado un rápido crecimiento. El Centro de Investigación y Tecnología del Automóvil de China espera que el volumen total de baterías retiradas en China alcance unas 780.000 toneladas en 2025. Al mismo tiempo, los precios de las materias primas nacionales para las baterías han aumentado considerablemente desde el año pasado.

Trazabilidad de las baterías

Las políticas actuales de China exigen que se establezca un sistema de trazabilidad de las baterías de alto voltaje para garantizar que puedan ser rastreadas y recicladas una vez retiradas. El Grupo BMW ha desarrollado un sistema para ello, con una codificación que permite la trazabilidad de las baterías a lo largo de su ciclo de vida. La codificación garantiza que las baterías de toda la cadena de valor, desde los vehículos de prueba iniciales hasta los vehículos que ya están en el mercado, puedan reciclarse profesionalmente.

Una vez devueltas, las baterías se evalúan para su posible reutilización. El Grupo BMW comenzó a utilizar baterías al final de su vida útil en carretillas elevadoras en las plantas de BBA en China ya en 2020. El plan es que estas «aplicaciones de segunda vida» para las baterías se amplíen, en el futuro, para incluir carretillas elevadoras de palés y unidades estacionarias de almacenamiento de energía con capacidad de carga.

Si las baterías al final de su vida útil no cumplen los criterios para un segundo uso, se reciclan. Las materias primas así obtenidas -níquel, litio y cobalto- se destinan a la producción de nuevas celdas de batería. Una batería con una capacidad de 100 kWh contiene, por término medio, casi 90 kg de níquel, litio y cobalto; el níquel representa la mayor parte de esta cantidad.

Las baterías que no se eliminan correctamente tienen un impacto en el medio ambiente y desperdician valiosos recursos de materias primas que podrían seguir utilizándose.

Tener un mayor porcentaje de vehículos eléctricos en las carreteras no es la única forma de conseguir una movilidad respetuosa con el clima. También es vital minimizar el uso de recursos y los efectos nocivos para el medio ambiente de la extracción y el procesamiento de las materias primas, que a menudo son intensivos en energía y CO2.

En concreto, con un porcentaje creciente de vehículos eléctricos, aumentará la necesidad de numerosas materias primas, como cobalto, níquel, litio y aluminio, para las baterías de alto voltaje de los vehículos. Al mismo tiempo, esto también ofrece un enorme potencial para reutilizar estos materiales en la economía circular. Actualmente, el Grupo BMW utiliza níquel secundario en las baterías de alto voltaje del BMW iX.