Los investigadores han demostrado que las mezclas que contenían hasta un 80% de este cemento reciclado eran tan resistentes como el cemento Portland convencional por sí solo, al tiempo que generaban una fracción de las emisiones de carbono.

Para dar una segunda vida a los materiales de construcción después de la demolición, ingenieros de la Universidad de São Paulo, en Brasil, y de Princeton (EE.UU.) han desarrollado un método para reciclar residuos de cemento y convertirlos en una alternativa sostenible y baja en carbono con un rendimiento comparable al estándar de la industria.

Además de reducir la intensidad de carbono de la industria del cemento y el hormigón, el proceso podría permitir nuevos usos para los residuos de construcción y demolición, de los que el hormigón es un componente significativo. En 2018, en Estados Unidos, la cantidad total de residuos de construcción y demolición fue más del doble que la de residuos domésticos.

«Los residuos de la construcción normalmente terminan en un vertedero o, si se reciclan, se utilizarán en aplicaciones de bajo grado, como en pavimentos o en suelos», explica el líder de la investigación, Sérgio Angulo, profesor de Ingeniería de Construcción Civil y Urbana en la Universidad de São Paulo. «Es emocionante demostrar que podemos, de hecho, reciclar estos residuos de cemento recuperado en una aplicación de alta calidad».

En su trabajo, publicado en ACS Sustainable Chemistry & Engineering, los investigadores demostraron que las mezclas que contenían hasta un 80% de este cemento reciclado eran tan resistentes como el cemento Portland convencional por sí solo, al tiempo que generaban una fracción de las emisiones de carbono. El cemento Portland es el aglutinante más utilizado para crear hormigón, pero su elevada intensidad de carbono es la principal razón por la que la industria del cemento y el hormigón es responsable de alrededor del 8% de las emisiones mundiales.

Los investigadores calculan que, si se aplican plenamente y en coordinación con otras tecnologías emergentes que sustituyen al cemento, las emisiones de la industria cementera podrían reducirse hasta un 61%. Estas reducciones superan con creces el 9% que la Asociación Mundial del Cemento y el Hormigón preveía como posible con los llamados métodos de sustitución del clínker.

«El salto adelante es que ahora se pueden obtener propiedades a corto y largo plazo que son esencialmente las mismas que las del cemento Portland por sí mismo con una alternativa baja en carbono compuesta en su mayor parte por materiales reciclados», afirma la coautora Claire White, profesora de ingeniería civil y ambiental y del Centro Andlinger de Energía y Medio Ambiente de Princeton.

Cementos circulares

El núcleo del planteamiento de reciclado es el calor. Tras pulverizar o triturar el hormigón hasta convertirlo en un polvo fino (los investigadores calcularon que de las cinco gigatoneladas de residuos de hormigón que se producen anualmente, la industria podría recuperar alrededor de una gigatonelada de este polvo), el equipo lo calentó a 500 °C. Esta temperatura era lo suficientemente alta para deshidratar el polvo de cemento y restaurar sus propiedades como aglutinante, pero lo suficientemente baja para evitar la descomposición de los componentes carbonatados del material, lo que provocaría emisiones adicionales de dióxido de carbono.

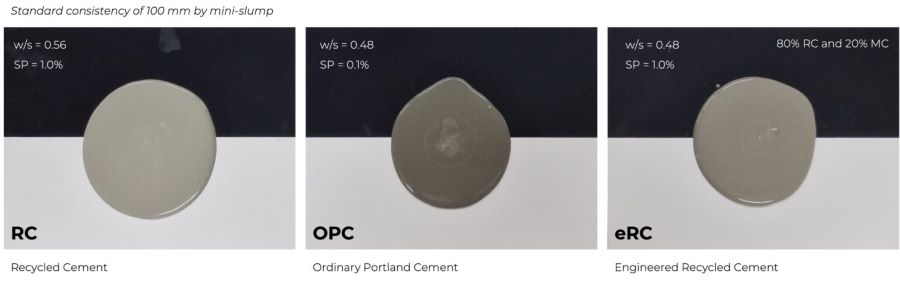

Aunque este cemento «termoactivado» podía utilizarse por sí solo para fabricar hormigón, los investigadores descubrieron que su elevada superficie y la demanda de agua durante el proceso de mezclado daban lugar a un material final de gran porosidad y menor resistencia. Pero al combinar el cemento reciclado con pequeñas cantidades de cemento Portland finamente molido o piedra caliza, el aglutinante de cemento resultante demostró una mayor resistencia y una trabajabilidad a la par con los estándares de la industria.

El aumento de la resistencia se debe a que el cemento Portland o la piedra caliza finamente molidos rellenan los poros del cemento reciclado con un material distinto del agua, lo que reduce la demanda total de agua e incluso forma nuevos productos tras el proceso de mezcla, denominados productos de hidratación, que aumentan la resistencia del material.

«Antes, si sólo se utilizaba cemento reciclado termoactivado, su rendimiento no era lo suficientemente bueno como para ser un sustituto aceptable», explica White. «Pero al reducir la superficie y optimizar el empaquetamiento de partículas en la microestructura del material, conseguimos algo que se comporta de forma bastante comparable al cemento Portland».

Dado que el proceso reutiliza los residuos de la construcción, los investigadores afirman que podría conducir al mundo hacia una economía más circular del carbono y generar menos emisiones que otras alternativas emergentes de cemento bajo en carbono. En el documento, por ejemplo, el equipo calcula que su cemento emite entre 198 y 320 kilogramos de dióxido de carbono por tonelada métrica, hasta un 40% menos de emisiones que una alternativa comercial de bajas emisiones de carbono conocida como cemento de arcilla calcinada con piedra caliza (LC3).

«Con esta tecnología, se podría imaginar que las ciudades fueran mucho más circulares que hoy», dijo Angulo. «Los materiales de las infraestructuras demolidas pueden utilizarse directamente en nuevos proyectos de construcción».

Obstáculos

A pesar de estos beneficios, Angulo y White señalaron varios obstáculos tecnológicos, económicos y políticos para el despliegue a gran escala de la tecnología.

Por ejemplo, explicaron que la ampliación del cemento reciclado requeriría un mejor enfoque para clasificar y procesar los residuos de demolición, que tenga en cuenta la circularidad en lugar del vertedero. La tecnología también sería más práctica en ciudades maduras con un suministro fiable de edificios antiguos, en lugar de en zonas de rápido desarrollo con edificios principalmente nuevos.

Por último, habría que actualizar los códigos de construcción elaborados cuando el cemento Portland era el aglutinante dominante para la producción de hormigón, pasando de las normas «basadas en recetas», que especifican determinadas composiciones de cemento, a otras que se centran en requisitos basados en el rendimiento. Angulo afirma que varios países de Europa y América Latina ya han empezado a adoptar este tipo de normas basadas en el rendimiento, que podrían permitir el uso no sólo de los cementos reciclados que él estudia, sino también de una amplia gama de alternativas bajas en carbono.

«En Brasil ya estamos empezando a aplicar normas basadas en el rendimiento para los revestimientos no estructurales de los edificios y los suelos», explica Angulo. «Actualizar los códigos de construcción es importante para permitir la innovación en el sector de la construcción», concluye.