Pinto Coelho, P.E.(1).

M.Sc., Ph.D.

wastepec@hotmail.com

El volumen de residuos y efluentes generados en la siderurgia es extremadamente alto. Por cada 4t de arrabio producido, se genera 1 tonelada de escoria de alto horno granulada (EGAF). Paralelamente, debido a las similitudes físico-químicas con la materia prima mineral del vidrio y debido a las limitaciones regionales de suministro del producto mineral natural, se pretende posibilitar la aplicación del EGAF en la fabricación de vidrio a gran escala. Así, se comprobó en el presente trabajo la posibilidad de reducir el contenido de Fe del EGAF para adecuarlo a la fabricación de vidrio incoloro. Los resultados mostraron la viabilidad del proceso de reducción del contenido de Fe, utilizando procesos mineros, similares al procesamiento del mineral primario, recomendando la continuidad de los trabajos para la evaluación económica del proceso.

El volumen de residuos y efluentes generados en la industria siderúrgica es extremadamente alto. Los vertidos desordenados que se practicaban en el pasado ya no tienen cabida en los tiempos actuales debido a las zonas extremadamente sensibles que se han desarrollado alrededor de dichas instalaciones. Ejemplos típicos de ello son las empresas Paulista y Nacional de Acero (CSN) en Brasil. El primero dentro de un complejo petroquímico situado en Cubatão, entre las zonas más densamente pobladas y económicamente activas del Estado de São Paulo, la meseta paulista y la Baixada Santista. Alrededor de CSN, en la ciudad de Volta Redonda, Estado de Río de Janeiro, el desarrollo provocado por la siderurgia ha generado una intensa aglomeración regional, implicando una gran competencia por la tierra y el agua, imponiendo presiones naturales sobre la degradación de estos medios por la eliminación de residuos.

Esta situación también ha creado una demanda de mayor control de las emisiones por parte de las industrias, que requieren equipos de recogida de partículas y gases, generando residuos adicionales. Así, el volumen y las dificultades logísticas y económicas para eliminar estos residuos motivaron la búsqueda de opciones para ellos como subproductos.

Por cada 4 toneladas de arrabio producido, se genera 1 tonelada de escoria granulada. Por lo tanto, es fácil ver la importancia de las soluciones para este material. Las acerías reclaman y han suministrado a los municipios el material para la pavimentación y la fabricación de artefactos de hormigón. Sin embargo, de forma aislada y esporádica, los órganos ambientales inhiben esta práctica, basándose en el contenido de metales pesados de este material. Una gran parte del EGAF, en algunas acerías, se está utilizando en la fabricación de cemento. Un porcentaje reducido se utiliza en la producción de vidrio. También hay una gran parte que se emplea en la fabricación de cemento Portland, debido al contenido de piedra caliza, hierro y sílice del EGAF, lo que ha llevado a algunas plantas siderúrgicas a explotar también fábricas de cemento.

El objetivo de este trabajo es verificar la posibilidad de mejorar la calidad del EGAF, haciendo que el material sea más atractivo y con mayor valor económico, aumentando su demanda potencial y haciendo factible la incorporación de tecnología adicional para mejorar el producto.

BASE TECNOLÓGICA

Las operaciones unitarias de reciclaje de los residuos sólidos inorgánicos son básicamente las mismas que para el tratamiento de minerales, es decir, trituración, molienda, cribado, separación (por densidad, magnética y/o electrostática). Sin embargo, los materiales suelen tener características distintas de los materiales naturales, como el marcado polimorfismo de los residuos. Por lo tanto, hay que utilizar los elementos básicos de los procesos minerales, adaptándolos a las peculiaridades de tamaño, forma y otras propiedades de los residuos.

También hay que tener en cuenta que los residuos no tienen ningún valor añadido antes de ser reciclados. Por otro lado, también tiene la ventaja de tener un coste de extracción nulo si se compara con el coste de extracción del producto primario al que sustituirá su producto reciclado. Por lo tanto, la tecnología de reciclaje de residuos debería tener un coste y una complejidad como máximo iguales a los del procesamiento del producto primario, con el objetivo de lograr la competitividad económica. Por lo tanto, hay que buscar las tecnologías de procesamiento del mineral utilizado para el material primario para obtener el reciclado, o incluso partir de las tecnologías de procesamiento del mineral de menor coste, observando las características de los residuos. Con este enfoque analizamos la posibilidad de producir un reciclado económicamente útil a partir de la escoria granulada de horno de acero (EGAF).

Debido a las similitudes fisicoquímicas con la materia prima mineral del vidrio y a las limitaciones del mercado regional del producto mineral natural, es importante hacer viable la aplicación del EGAF en la fabricación de vidrio. Sobre todo si se tiene en cuenta que algunas fuentes de materia prima de vidrio, cercanas a los grandes mercados productores, están en proceso de agotamiento o cese de actividades por motivos medioambientales.

ACTIVIDADES ESPECÍFICAS

Los trabajos desarrollados tienen como objetivo habilitar el EGAF para la fabricación de vidrios incoloros. Las principales restricciones son el contenido de hierro, que no debe ser superior al 0,06% en peso, y la granulometría.

Caracterización tecnológica

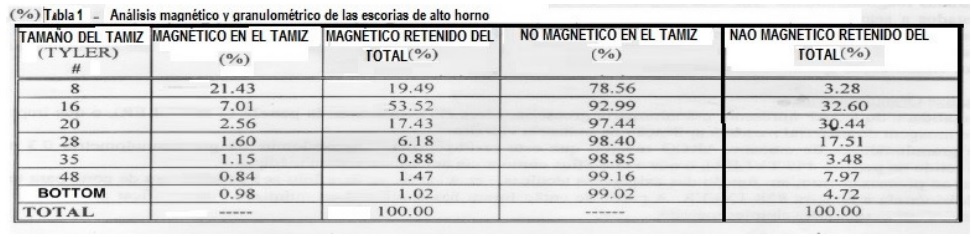

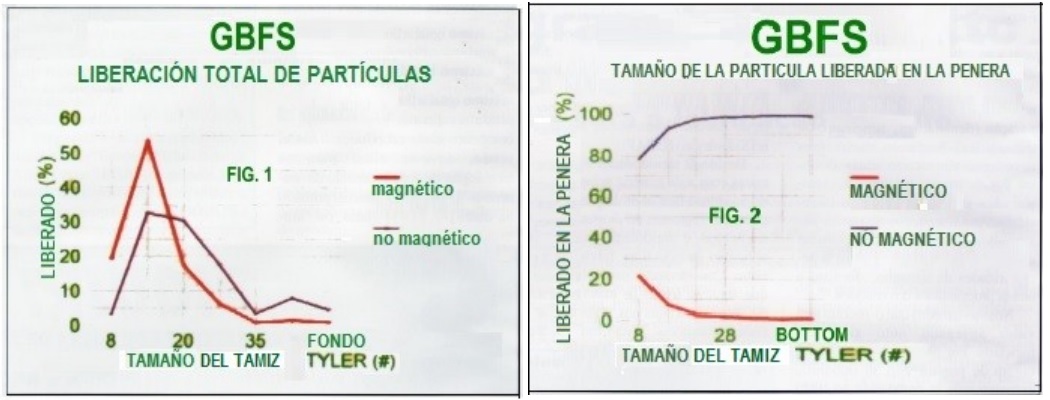

Con base en los recursos del Laboratorio de Tratamiento de Minerales y Residuos (LTMR) del Departamento de Minas de la Escuela Politécnica de la Universidad de São Paulo (EPUSP), se obtuvo la liberación de Fe según la granulometría del material. Se preparó una muestra de unos 800 gr y se separó granulométricamente. Las fracciones granulométricas fueron entonces separadas magnéticamente en dos imanes de 2000 y 5000 gaus, en la corriente mínima de 6 A, produciendo los resultados comentados a continuación. La tabla 1 muestra los resultados de las liberaciones magnéticas y granulométricas, computadas en diversas formas, desde cantidades absolutas hasta porcentajes totales o parciales, apoyando las siguientes conclusiones.

- Análisis granulométrico: Casi todo el material presenta granulometría gruesa, cerca del 85% por encima del tamiz #28 (TYLER), lo que implica la necesidad de moler el material para su aplicación en la industria del vidrio.

- Análisis magnetométrico: Casi todo el material magnético se libera por encima del tamiz #28 (TYLER), habiéndose eliminado el máximo de material magnético (más del 50%) en el tamiz #16 (Fig. 1). Sin embargo, analizando cada tamiz individualmente, el mayor contraste se observa en el tamiz nº 8, donde el material magnético supera el 20% del material retenido en el tamiz. Este resultado ya sugiere prescindir de las fracciones superiores a la #8 y moler hasta la #28 para maximizar la separación magnética del material (Fig. 2). La separación magnética se realizó a la corriente mínima (6A), debido a que, a corrientes más altas, se acabó observando la exclusión de casi todo el material.

CONCLUSIÓN Y RECOMENDACIÓN

La idoneidad de la escoria granulada de los altos hornos siderúrgicos (EGAF), a través de procesos de tratamiento del mineral similares a los empleados para la materia prima mineral de los constituyentes naturales del vidrio, es factible tal y como se ha constatado en el presente estudio.

Sin embargo, el éxito de una iniciativa de este tipo depende de la inversión de recursos que permitan verificar la productividad y operatividad económica de la metodología empleada frente a las condiciones del nicho de mercado en el que se aplicará. Por ello, se recomienda invertir recursos en iniciativas de este tipo para reducir los costes de producción y el impacto medioambiental.

_____________________________

(1) – El autor es geólogo con investigación de posgrado en reciclaje de residuos urbanos e industriales (1993), doctorado en estudios de campo para la eliminación de residuos nucleares de alta actividad (1989), máster en geología económica (1980). Ha impartido cursos de grado y posgrado en medio ambiente, geología, geología económica, gestión de residuos, ingeniería económica, y otras materias desde 1996 hasta 2014, además de actividades de consultoría y proyectos en Brasil, Angola, Mozambique, Italia, México, República Dominicana, Estados Unidos y algunas investigaciones en Canadá y Reino Unido.