Ingenieros del MIT desarrollan un proceso capaz de capturar selectivamente más del 99% de los iones de aluminio que habitualmente se pierden como residuos en las plantas de producción de este metal.

Utilizado en todo tipo de productos, desde latas de refrescos y papel de aluminio hasta placas de circuitos y propulsores de cohetes, el aluminio es el segundo metal más producido del mundo después del acero. Para finales de esta década, se prevé que la demanda aumente la producción de aluminio en un 40% en todo el mundo. Este fuerte incremento aumentará el impacto ambiental del aluminio, incluidos los contaminantes que se liberan con los residuos de su fabricación.

Para abordar esta cuestión, ingenieros del Instituto Tecnológico de Massachusetts (MIT) han desarrollado un nuevo proceso de nanofiltración para reducir los residuos peligrosos generados por la producción de aluminio. La nanofiltración podría utilizarse para procesar los residuos de una planta de aluminio y recuperar los iones de aluminio que, de otro modo, se habrían perdido en el efluente. El aluminio capturado podría entonces reciclarse y añadirse al aluminio producido, aumentando el rendimiento y reduciendo al mismo tiempo los residuos.

Los investigadores demostraron el rendimiento de la membrana en experimentos a escala de laboratorio utilizando una nueva membrana para filtrar varias soluciones de contenido similar a los flujos de residuos producidos por las plantas de aluminio. Comprobaron que la membrana capturaba selectivamente más del 99% de los iones de aluminio de estas soluciones.

Si se amplía e implanta en las instalaciones de producción existentes, la tecnología de membranas podría reducir la cantidad de aluminio desperdiciado y mejorar la calidad medioambiental de los residuos que generan las plantas.

«Esta tecnología de membrana no solo reduce los residuos peligrosos, sino que también permite una economía circular para el aluminio al reducir la necesidad de nuevas extracciones», afirma John Lienhard, catedrático de Agua en el Departamento de Ingeniería Mecánica del MIT. «Esto ofrece una solución prometedora para abordar las preocupaciones medioambientales al tiempo que se satisface la creciente demanda de aluminio».

Lienhard y sus colegas han dado cuenta de sus resultados en un estudio publicado en la revista ACS Sustainable Chemistry and Engineering. Entre los coautores del estudio figuran los estudiantes de ingeniería mecánica del MIT Trent Lee y Vinn Nguyen, y Zi Hao Foo, que realiza un postdoctorado en la Universidad de California en Berkeley.

Un nicho de reciclaje

El grupo de Lienhard en el MIT desarrolla tecnologías de filtración y membranas para desalinizar el agua de mar y depurar diversas fuentes de aguas residuales. En la búsqueda de nuevas áreas en las que aplicar su trabajo, el equipo encontró una oportunidad inexplorada en el aluminio y, en concreto, en las aguas residuales generadas en la producción del metal.

En la producción de aluminio, el mineral rico en metal, llamado bauxita, se extrae primero de minas a cielo abierto y luego se somete a una serie de reacciones químicas para separar el aluminio del resto de la roca extraída. Estas reacciones acaban produciendo óxido de aluminio, en forma de polvo llamado alúmina. Gran parte de esta alúmina se envía a las refinerías, donde el polvo se vierte en cubas de electrólisis que contienen un mineral fundido llamado criolita. Cuando se aplica una fuerte corriente eléctrica, la criolita rompe los enlaces químicos de la alúmina, separando los átomos de aluminio y oxígeno. El aluminio puro se deposita en forma líquida en el fondo de la cuba, donde puede recogerse y fundirse en diversas formas.

El electrolito de criolita actúa como disolvente, facilitando la separación de la alúmina durante el proceso de electrólisis de sales fundidas. Con el tiempo, la criolita acumula impurezas como iones de sodio, litio y potasio, lo que reduce gradualmente su eficacia para disolver la alúmina. En un momento dado, la concentración de estas impurezas alcanza un nivel crítico, a partir del cual es necesario sustituir el electrolito por criolita nueva para mantener la eficacia del proceso. La criolita usada, un lodo viscoso que contiene iones de aluminio residuales e impurezas, se transporta para su eliminación.

«Nos enteramos de que, en una planta de aluminio tradicional, se desperdician unas 2.800 toneladas de aluminio al año», explica Trent Lee, autor principal del trabajo. «Estábamos buscando formas de que la industria sea más eficiente, y descubrimos que los residuos de criolita no habían sido bien investigados en términos de reciclaje de algunos de sus productos de desecho».

Una membrana adaptada

En su nuevo trabajo, los investigadores se propusieron desarrollar un proceso de membrana para filtrar los residuos de criolita y recuperar los iones de aluminio que inevitablemente entran en el flujo de residuos. En concreto, el equipo buscaba capturar el aluminio dejando pasar el resto de iones, especialmente el sodio, que se acumula de forma significativa en la criolita con el paso del tiempo.

El equipo pensó que si podían capturar selectivamente el aluminio de los residuos de criolita, éste podría verterse de nuevo en la cuba de electrólisis sin añadir un exceso de sodio que ralentizaría aún más el proceso de electrólisis.

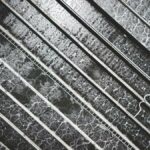

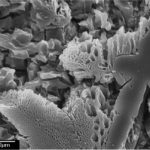

El nuevo diseño de los investigadores es una adaptación de las membranas utilizadas en las plantas convencionales de tratamiento de aguas. Estas membranas suelen estar hechas de una fina lámina de polímero perforada por diminutos poros nanométricos cuyo tamaño se ajusta para dejar pasar iones y moléculas específicos.

La superficie de las membranas convencionales tiene una carga negativa natural. En consecuencia, las membranas repelen los iones con la misma carga negativa y atraen los iones con carga positiva.

En colaboración con la empresa japonesa de membranas Nitto Denko, el equipo del MIT trató de examinar la eficacia de las membranas disponibles en el mercado, capaces de filtrar la mayoría de los iones con carga positiva de las aguas residuales criolíticas y, al mismo tiempo, repeler y capturar los iones de aluminio. Sin embargo, los iones de aluminio también llevan una carga positiva, de +3, mientras que el sodio y los demás cationes llevan una carga positiva menor, de +1.

Motivado por el trabajo reciente del grupo investigando membranas para recuperar litio de lagos salados y baterías usadas, el equipo probó una novedosa membrana de Nitto Denko con un fino revestimiento de carga positiva que la recubría. La carga del revestimiento es lo suficientemente positiva como para repeler y retener el aluminio, al tiempo que permite el paso de iones menos cargados positivamente.

«El aluminio es el más cargado positivamente de los iones, por lo que la mayor parte se aleja de la membrana», explica Foo.

El equipo probó el rendimiento de la membrana haciendo pasar soluciones con distintos equilibrios de iones, similares a los que pueden encontrarse en los residuos de criolita. Observaron que la membrana capturaba sistemáticamente el 99,5% de los iones de aluminio y dejaba pasar el sodio y los demás cationes. También variaron el pH de las soluciones y comprobaron que la membrana mantenía su rendimiento incluso después de permanecer varias semanas en una solución muy ácida.

«Muchos de los residuos de criolita tienen distintos niveles de acidez», explica Foo. «Y hemos comprobado que la membrana funciona realmente bien, incluso en las duras condiciones que cabría esperar».

La nueva membrana experimental tiene el tamaño aproximado de un naipe. Para tratar los residuos de criolita en una planta de producción de aluminio a escala industrial, los investigadores prevén una versión a escala de la membrana, similar a la que se utiliza en muchas plantas desalinizadoras, donde una larga membrana se enrolla en una configuración en espiral, a través de la cual fluye el agua.

«Este trabajo demuestra la viabilidad de las membranas para las innovaciones en las economías circulares», afirma Lee. «Esta membrana proporciona el doble beneficio de upcycling aluminio al tiempo que reduce los residuos peligrosos».