Investigadores de la ETH Zúrich han descubierto un método sorprendente para descomponer casi por completo el plástico PMMA (conocido comúnmente como vidrio acrílico o plexiglás) en sus componentes monoméricos, sin que el proceso se vea afectado por la presencia de aditivos.

En la actualidad, el reciclaje de plásticos se limita principalmente a la recogida de botellas de bebidas de PET o polietileno clasificadas. El plástico recogido tiene una composición química idéntica, con moléculas de polímero de longitudes similares. Los aditivos utilizados para mejorar propiedades como el color, la suavidad o la resistencia a la luz solar también son similares.

Este proceso permite fundir el plástico y volver a transformarlo en nuevas botellas. En cambio, los plásticos de distintos tipos y calidades (conocidos como plásticos mixtos) son más difíciles de reciclar y muchas veces suelen incinerarse o eliminarse en vertederos.

Un equipo de científicos dirigido por Athina Anastasaki, del Laboratorio de Materiales Poliméricos de la Escuela Politécnica Federal de Zúrich (ETH), ha descubierto un método que permite descomponer casi por completo el vidrio acrílico o plexiglás en sus bloques de construcción monoméricos. Mediante el uso de aditivos, estos componentes pueden purificarse fácilmente por destilación y convertirse en productos de partida vírgenes para la síntesis de nuevos polímeros de plexiglás.

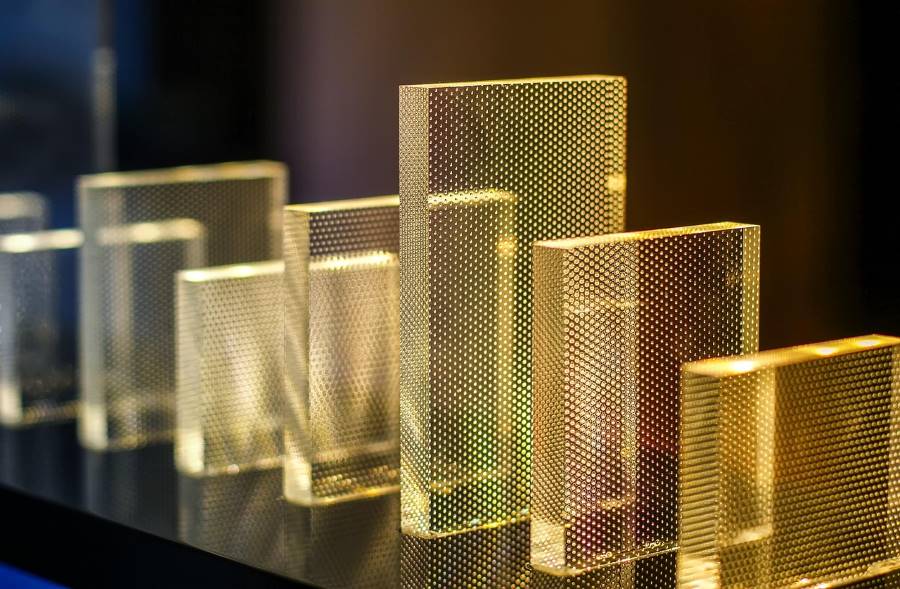

Las implicaciones potenciales son importantes: con una producción mundial anual de unos 3,9 millones de toneladas, el vidrio acrílico (conocido químicamente como PMMA o polimetacrilato de metilo) es un material acrílico duradero y ligero. Está ganando popularidad en las industrias aeroespacial y automovilística, en la fabricación de pantallas y monitores y en el sector de la construcción.

El proceso desarrollado por los investigadores de la ETH y presentado en la revista Science es muy sólido. También es eficaz con cadenas poliméricas muy largas formadas por 10.000 bloques de construcción de monómeros. Además, la presencia de aditivos como copolímeros, plastificantes, colorantes y la mayoría de los demás plásticos tiene un impacto mínimo en la escisión de la cadena. Incluso cuando se utiliza vidrio acrílico multicolor del mercado del bricolaje, el rendimiento se mantiene entre el 94 y el 98 por ciento.

Proceso sorprendentemente sencillo

«Nuestro proceso es extremadamente sencillo», subraya Anastasaki: “Todo lo que necesitamos es un disolvente a base de cloro y calentar la mezcla de reciclado disuelta a una temperatura de entre 90 y 150 °C para iniciar la reacción de despolimerización con ayuda de luz UV o visible”.

La profesora de la ETH se sorprendió de lo sencillo que es el proceso. Al igual que muchos otros plásticos importantes, como el polietileno o el polipropileno, los polímeros de vidrio acrílico consisten en una cadena polimérica de átomos de carbono con varios grupos laterales que se ramifican, dependiendo del tipo de plástico. Hasta hoy, estas cadenas de carbono uniformes han planteado un reto químico insuperable para la escisión selectiva en monómeros, ya que no ofrecen puntos de ataque específicos para las reacciones de escisión.

El único método utilizado actualmente en la industria que descompone completamente las cadenas de carbono homogéneas es la pirólisis. Esto implica la descomposición térmica de las cadenas de carbono a unos 400 °C. Sin embargo, estas reacciones no son específicas y dan lugar a una mezcla de diversos productos de escisión. La gran cantidad de energía necesaria para este proceso, junto con los costes asociados a la purificación de la mezcla resultante, limita seriamente la eficiencia económica de la pirólisis.

Desde hace varios años, varios grupos de investigación experimentan con polímeros modificados. Han introducido grupos moleculares fácilmente separables en los extremos de las cadenas poliméricas, que luego desencadenan la deconstrucción desde el final de la cadena. De este modo, los investigadores han logrado rendimientos de hasta más del 90 por ciento.

Sin embargo, estos polímeros de diseño presentan varios inconvenientes importantes. Además de la necesidad de integrarlos primero en la producción de plásticos establecida, sus grupos reactivos finales limitan considerablemente la estabilidad térmica de los polímeros y, por tanto, sus posibles usos. Además, muchos de los aditivos plásticos utilizados habitualmente reducen el rendimiento de las reacciones, con lo que la despolimerización sólo funciona de forma limitada, incluso en el caso de las largas cadenas poliméricas que suelen aparecer en los plásticos comerciales.

El disolvente determina la reacción

Como suele ocurrir en química, el nuevo método se descubrió por casualidad. Como explica Anastasaki: «En realidad, buscábamos catalizadores específicos que favorecieran la descomposición en monómeros deseada. Pero un experimento de control llevó a la sorprendente revelación de que el catalizador ni siquiera era necesario». El disolvente clorado en el que se disolvió la muestra de vidrio acrílico triturado fue suficiente para dividir prácticamente por completo el polímero con la ayuda de la luz ultravioleta.

Cuando los investigadores examinaron más de cerca la reacción de división, se toparon con un mecanismo sorprendente. Descubrieron que la partícula químicamente activa en la reacción era un radical de cloro que se desprende del disolvente clorado al ser excitado por la luz UV. Lo inesperado fue que la luz de gran longitud de onda puede romper el enlace del cloro con la molécula de disolvente. Esto ocurre como parte de un fenómeno fotoquímico relativamente esotérico por el que una fracción muy pequeña de las moléculas de disolvente absorbe la luz UV de alta longitud de onda.

El cloro debe desaparecer

En el futuro, sin embargo, la investigadora de la ETH quiere prescindir del disolvente clorado en su proceso de reciclado: «Los compuestos químicos clorados dañan el medio ambiente. Nuestro próximo objetivo es, por tanto, modificar las reacciones para que puedan funcionar sin el disolvente clorado».

Aún no está claro cómo y cuándo se aplicará en la práctica el método desarrollado. En cualquier caso, Anastasaki y su equipo de investigadores han abierto la puerta a nuevos métodos de reciclado que pueden utilizarse para provocar la ruptura selectiva de cadenas de carbono de plásticos hasta ahora inaccesibles químicamente.