Investigadores de Virginia Tech han presentado un sistema para obtener un producto de gran valor industrial, el difenilmetano, a partir de residuos de un plástico ampliamente utilizado como es el poliestireno.

La basura de los océanos y los vertederos desbordados han llamado la atención sobre los residuos de plástico que depositamos en nuestro entorno. En respuesta, las comunidades de todo el mundo se esfuerzan por reducir, reutilizar y reciclar. Pero, ¿qué significa que algo sea reciclable? Un equipo de investigación dirigido por Guoliang «Greg» Liu, profesor asociado de química en la Facultad de Ciencias de la Universidad Tecnológica de Virginia, en EE.UU., está trabajando para ampliar las fronteras del reciclaje de plásticos.

Muchos podemos sentirnos cómodos tirando una lata de metal o un tarro de cristal al contenedor de reciclaje sin pensarlo dos veces. Pero los plásticos son un poco diferentes. No todas las plantas de reciclaje están equipadas para tratar todos los tipos de plástico. Esto se debe a que la química y la estructura de los materiales plásticos son diversas, y cada tipo requiere un procedimiento de reciclaje específico.

En un mundo perfecto, quizá habría plantas de reciclaje en todo el mundo equipadas para tratar todos los tipos de plástico imaginables. Pero todavía no hemos llegado a ese punto, debido en parte a que algunos plásticos son muy difíciles de reciclar y todavía no hemos desarrollado técnicas prácticas y eficaces para procesarlos.

El poliestireno es uno de esos materiales difíciles. Conocido por ser uno de los principales componentes de la espuma de poliestireno, el poliestireno se utiliza mucho pero rara vez se recicla. De hecho, en Estados Unidos muchas instalaciones municipales de reciclaje indican a los residentes que no depositen el poliestireno en sus contenedores de reciclaje domésticos.

En la actualidad, el principal método de reciclaje de poliestireno da lugar a un producto que suele ser de muy baja calidad para que el proceso sea económicamente viable.

Una solución a este problema es mejorar el proceso de reciclaje para que sea económicamente viable, o incluso mejor, económicamente atractivo. Con su experiencia en química de polímeros y como afiliado al Instituto de Innovación de Macromoléculas, esto es exactamente lo que Liu pudo conseguir con su equipo.

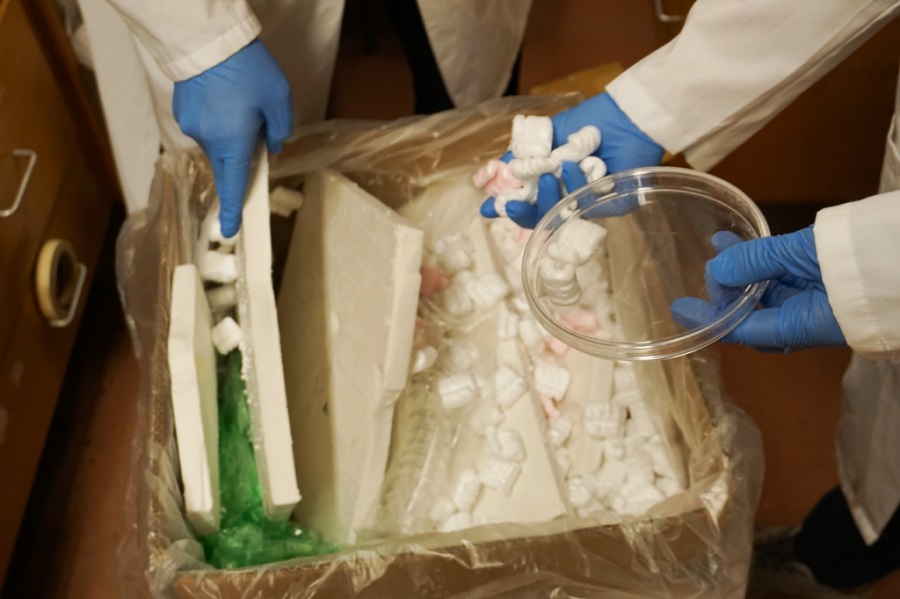

En un artículo publicado recientemente en la revista Proceedings of the National Academy of Sciences, el equipo presenta un nuevo método para reciclar -o quizás más exactamente, suprarreciclar- el poliestireno. Exponiendo el material a la luz ultravioleta y añadiendo un catalizador químico, este método crea un producto llamado difenilmetano (DPM) que es inmensamente útil. El DPM se utiliza como precursor en el desarrollo de fármacos, la fabricación de polímeros e incluso como fragancia en productos de consumo. Y lo que es más importante, el DPM tiene un precio de mercado 10 veces superior al de otros materiales que pueden fabricarse actualmente a partir de poliestireno reciclado.

Los investigadores llevaron su trabajo un paso más allá: Querían confirmar que este nuevo método alcanzaría la viabilidad económica que buscaban. Los químicos de Virginia Tech se asociaron con expertos en negocios de la Universidad de Santa Clara y la Universidad de Finanzas y Economía de Dongbei, que realizaron un análisis para determinar la rentabilidad global del método de reciclaje. Sus resultados mostraron que, dado el alto valor económico del DPM, los costes de recogida y procesamiento del poliestireno estarían plenamente justificados.

Este nuevo método de reciclaje crearía un incentivo para que el poliestireno se recogiera y reciclara en lugar de ir a parar a los vertederos o convertirse en contaminación plástica.

«Creo que es importante que la gente se dé cuenta de que los grandes retos mundiales, como los residuos plásticos, pueden tener -y muy probablemente exigen- múltiples soluciones», dijo Liu. «Nosotros, en Virginia Tech, podemos contribuir con una pequeña pieza al gran rompecabezas y ofrecer soluciones que tengan un impacto positivo en el mundo».