El Instituto Fraunhofer, junto a SABIC y P&G, han desarrollado un proceso de pirólisis para producir nueva resina de polipropileno a partir de las mascarillas usadas, un residuo que por sus características no es apto para su reciclado mecánico.

Debido a la COVID-19, el uso en todo el mundo de miles de millones de mascarillas desechables está suscitando preocupaciones medioambientales, especialmente cuando se desechan de forma irreflexiva en espacios públicos, como parques, playas y otros lugares al aire libre. Aparte del reto que supone gestionar de forma sostenible un volumen tan grande de artículos esenciales para la salud, el simple hecho de tirar las mascarillas usadas para su eliminación en vertederos o plantas incineradoras representa una pérdida de valiosa materia prima para nuevos materiales.

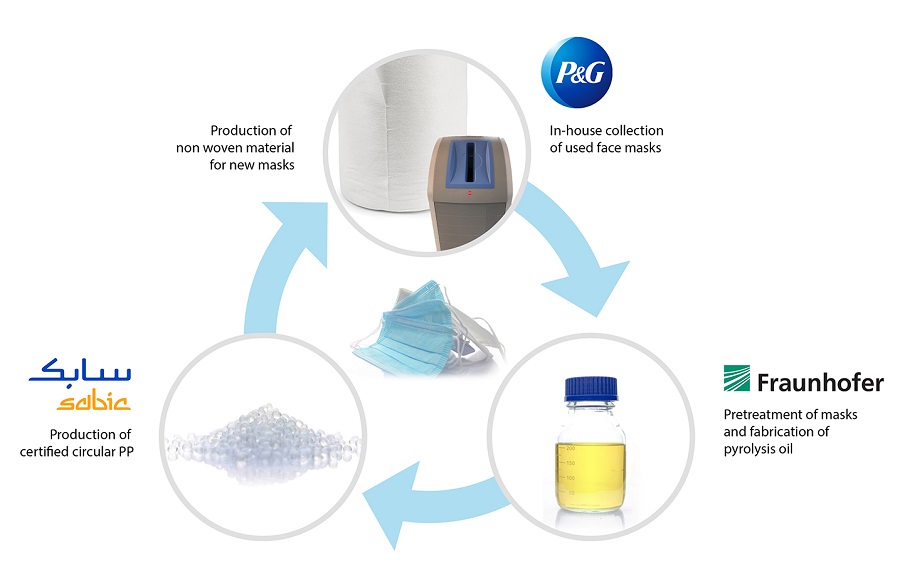

En este sentido, el Instituto de investigación alemán Fraunhofer, junto con la empresa química SABIC y Procter & Gamble (P&G), han anunciado su colaboración en un innovador proyecto piloto de economía circular cuyo objetivo es demostrar la viabilidad del reciclaje en circuito cerrado de las mascarillas de un solo uso.

«Reconociendo el desafío, nos propusimos explorar cómo las mascarillas usadas podrían ser devueltas a la cadena de valor de la producción de nuevas mascarillas«, dice el Dr. Peter Dziezok, director de I+D de Innovación Abierta de P&G. «Pero para crear una verdadera solución circular desde una perspectiva sostenible y económicamente viable se necesitan socios. Por ello, nos asociamos con los científicos expertos de Fraunhofer CCPE y Fraunhofer UMSICHT y con los especialistas en Tecnología e Innovación de SABIC para investigar posibles soluciones».

Como parte del proyecto piloto, P&G recogió las mascarillas usadas por los empleados o entregadas a los visitantes en sus centros de fabricación e investigación en Alemania. Aunque esas mascarillas se eliminan siempre de forma responsable, no existía una ruta ideal para reciclarlas de forma eficiente. Para ayudar a demostrar un posible cambio en este escenario, se instalaron contenedores especiales de recogida, y las mascarillas usadas recogidas se enviaron a Fraunhofer para su posterior procesamiento en una planta de pirólisis dedicada a la investigación.

Reciclaje químico

«Un producto médico de un solo uso, como una mascarilla, tiene unos requisitos de higiene muy elevados, tanto en lo que respecta a la eliminación como a la producción. El reciclaje mecánico no habría servido», explica el Dr. Alexander Hofmann, jefe del Departamento de Gestión del Reciclaje de Fraunhofer UMSICHT. «En nuestra solución, por tanto, las mascarillas se trituran primero automáticamente y luego se convierten termoquímicamente en aceite de pirólisis. La pirólisis descompone el plástico en fragmentos moleculares bajo presión y calor, lo que también destruye cualquier contaminante o patógeno residual, como el Coronavirus. De este modo es posible producir materia prima para nuevos plásticos de calidad virgen que también pueden cumplir los requisitos de los productos médicos», añade Hofmann, que también es director del departamento de investigación «Reciclaje avanzado» del Fraunhofer CCPE.

El aceite de pirólisis obtenido en este proceso de reciclaje químico se envió a SABIC para utilizarlo como materia prima para la producción de nueva resina de polipropileno (PP). Las resinas se produjeron utilizando el principio ampliamente reconocido de equilibrio de masas para combinar la materia prima alternativa con la materia prima de origen fósil en el proceso de producción. El equilibrio de masas se considera un puente crucial entre la economía lineal actual y la economía circular más sostenible del futuro.

«El polímero de PP circular de alta calidad obtenido en este piloto demuestra claramente que el reciclaje en circuito cerrado es posible mediante la colaboración activa de los actores de toda la cadena de valor», subraya Mark Vester, líder global de economía circular en SABIC. «El material circular forma parte de nuestra cartera TRUCIRCLE, destinada a evitar que el valioso plástico usado se convierta en residuo y a mitigar el agotamiento de los recursos fósiles.»

Por último, para cerrar el bucle, el polímero de PP se suministró a P&G, donde se transformó en material de fibras no tejidas. «Este proyecto piloto nos ha ayudado a evaluar si el enfoque de ciclo cerrado podría funcionar para los plásticos de grado higiénico y médico«, afirma Hansjörg Reick, director senior de Innovación Abierta de P&G. «Por supuesto, es necesario seguir trabajando, pero los resultados hasta ahora han sido muy alentadores».

Todo el proyecto piloto de circuito cerrado, desde la recogida de las mascarillas hasta la producción de nuevos materiales, se desarrolló e implementó en sólo siete meses. La posibilidad de transferir el reciclaje avanzado a otras materias primas y productos químicos se está investigando también en el Fraunhofer CCPE.