El nuevo método puede simplificar el reciclaje de baterías, que actualmente se concentra en reciclar elementos disolviendo los cátodos de las baterías utilizando ácidos fuertes.

Investigadores de la Universidad de Birmingham han anunciado un nuevo proceso para reciclar el cátodo de las baterías de los coches eléctricos al final de su vida útil – el componente de mayor valor- que consume menos energía y utiliza menos sustancias químicas peligrosas que los métodos de reciclado actuales.

Su novedoso método utiliza un ácido orgánico como es el ácido ascórbico (vitamina C) como agente de lixiviación, y se ha probado con material de cátodo de una célula de batería de primera generación de un Nissan Leaf que había recorrido 65.000 kilómetros.

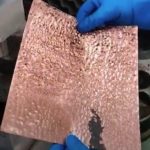

Los resultados de estas pruebas, publicados en ChemRxiV, demuestran que el ácido ascórbico lixivia selectivamente el material de electrodo de bajo valor (óxido de litio y manganeso) y deja el material de mayor valor, basado en níquel y cobalto, en estado sólido, a partir del cual puede reciclarse directamente.

El nuevo método tiene un potencial considerable para simplificar el reciclaje de baterías, que actualmente se concentra en reciclar elementos disolviendo los cátodos con ácidos fuertes. Esto plantea el problema adicional de la eliminación de residuos potencialmente peligrosos procedentes del proceso de reciclado. Además, depende de la trituración inicial de las baterías, que mezcla los componentes y crea un cúmulo de sustancias químicas que sólo pueden separarse mediante procesos químicos.

El proceso de lixiviación fue ideado por el profesor Peter Slater, el profesor Paul Anderson y la doctora Laura Driscoll, de la Facultad de Química de Birmingham, y ha sido patentado por University of Birmingham Enterprise.

El profesor Slater explica que «la química de las baterías, y la de los cátodos en particular, evoluciona constantemente para satisfacer la demanda de mayor densidad energética. Sin embargo, el reciclado de baterías ha permanecido relativamente estático y se ha centrado en descomponer los cátodos en sus componentes individuales, sobre todo cuando se reciclan productos químicos mixtos, con lo que se pierde mucho valor interno del material del cátodo».

«El reto del reciclado de productos químicos mixtos es separar los materiales de bajo y alto valor -continúa Slater-. Nuestro método elimina el material de bajo valor, mientras que deja el material de alto valor en estado sólido, por lo que se puede reciclar directamente, manteniendo su alto valor».

El equipo de investigación comenzó su estudio desde una perspectiva real, observando lo que realmente entra en las cadenas de reciclaje. Eligieron una batería de un Nissan Leaf, ya que este coche fue el primer vehículo eléctrico de venta masiva, y tanto los coches como las baterías serán de los primeros en entrar en las cadenas de reciclaje.

El profesor Slater añadie que «nuestro método reducirá el coste y el número de pasos necesarios para recuperar los materiales catódicos, de modo que puedan volver a fabricarse y colocarse en baterías nuevas, con una huella medioambiental mínima».

El equipo trabaja ahora en la ampliación de este método y busca socios a largo plazo para realizar estudios piloto, incorporar esta tecnología a la infraestructura existente o colaborar en nuevas investigaciones para desarrollar el sistema.

La investigación forma parte del proyecto ReLiB (Recycling and Reuse of EV Lithium-ion Batteries), un consorcio multiinstitucional de investigadores financiado por la Faraday Institution y dirigido por la Universidad de Birmingham, cuyo objetivo es mejorar la velocidad, la economía y la huella ambiental de los procesos de reciclado.