El embalaje flexible es un producto excelente desde el punto de vista del rendimiento, lo que hace que su uso esté tan extendido. No obstante, supone un problema al final de su vida útil. La solución a este problema es crear una economía circular en la que este material vuelva a reintegrarse en la cadena de producción. Además, su correcto reciclaje requiere de una estrategia específica debido a sus características concretas. STADLER, uno de los proveedores más importantes de plantas de clasificación para la industria del reciclaje, ha experimentado un gran aumento de la demanda de plantas de clasificación y reciclaje capaces de cerrar este círculo.

La presión para resolver el problema que suponen los residuos de embalaje flexible ha aumentado últimamente. La concienciación sobre los residuos de plástico y la reutilización de materiales ha crecido, y los consumidores cada vez son más exigentes en cuanto a estrategias ecológicas de gestión de los residuos generados por el material de embalaje. La legislación es también cada vez más exigente con el objetivo de fomentar que los fabricantes utilicen resina postconsumo (PCR, por sus siglas en inglés) y no sólo resina virgen. En EE.UU., por ejemplo, la legislación de Nueva Jersey aprobará una ley que exigirá el uso de un 20% de PCR en las bolsas de plástico y tan solo en el plazo de tres años deberá emplearse un 40%. Un proyecto de ley de California convierte a las marcas en únicas responsables de lograr que, en el año 2030, los envases de bebidas estén hechos, en un 50%, con PCR con el objetivo de «hacer que los socios de los productores aseguren material suficiente para cumplir este requisito». Y, ante las perspectivas de que la legislación al respecto se vuelva cada vez más exigente, las grandes marcas internacionales ya se están autoimponiendo el empleo de un cierto porcentaje de PCR en sus envases.

Debido a la presión existente para crear una economía circular del plástico, el sector del reciclaje está atrayendo inversiones tanto públicas como privadas. Así por ejemplo, Closed Loop Partners, entidad de inversión de Nueva York que financia proyectos de productos, servicios e infraestructuras a la vanguardia del desarrollo de la economía circular, está inmersa en la adquisición de una participación mayoritaria en la empresa Sims Municipal Recycling y prevé ampliar su actividad a otros municipios y otros flujos de material reciclable postconsumo.

El reto de reciclar residuos de embalajes flexibles

El reciclaje de embalajes flexibles plantea problemas muy concretos y particulares. Según Enrico Siewert, Director de Producto y Desarrollo de Mercado de STADLER: «El primer problema es la baja densidad aparente de este material, muy ligero y esponjoso. Suele moverse sin parar por las cintas transportadores de la planta de clasificación y acaba enganchándose en cualquier sitio, lo que afecta al rendimiento y al mantenimiento de los equipos. Además, este material puede atrapar la humedad, suele absorberla y se necesita mucha energía para limpiarlo».

El mayor problema de gran parte de este material es que está compuesto por muchas capas, formadas por polímeros diferentes (EVOH, PE, PP o PET) intercalados entre sí, algo necesario para lograr el rendimiento deseado en el film. Como las capas se fusionan entre sí, resulta muy difícil separarlas de forma mecánica. Además, los embalajes flexibles tienen distintas temperaturas de fusión, lo que hace que su extrusión sea complicada a la hora de emplear este material durante la producción de productos nuevos.

En cuanto a los procesos de reciclaje posibles debe destacarse que el reciclaje mecánico no puede gestionar fácilmente los materiales con varias capas. Por su parte, el reciclaje químico puede ser la solución en algunos casos: «se pueden descomponer los hidrocarburos en un aceite que puede refinarse y transformarse en combustible, o volver a convertirse en resina para cerrar el círculo», afirma Enrico Siewert. Sin embargo, este proceso está en sus primeras fases de desarrollo, resulta muy caro y presenta importantes dificultades para llevarse a cabo.

Equipos específicos de clasificación

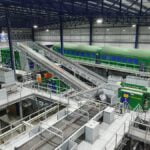

Debido al tamaño y su comportamiento dentro o encima de la maquinaria, el material del embalaje flexible requiere por tanto del uso de equipos de clasificación muy específicos, como los de STADLER. El proceso empieza con la entrada de material a la planta de procesado en forma de bala. El material, fabricado en su mayor parte con PE y PP, se tritura y entra en un separador balístico, donde se divide en dos flujos distintos: 2D y 3D. El material 2D se extiende y pasa por las clasificadoras ópticas, para separar LDPE, PP y HDPE.

A continuación, se realiza una separación por densidad, en la que el material ligero de PE y PP flota, y el material más pesado se va al fondo y pasa por unos pádeles, que lo limpian. El PE y el PP que flota se tritura en trozos pequeños y se limpia con agua caliente o fría, en distintos dispositivos de fricción. Este proceso logra una separación muy buena de los distintos tipos de material por lo que el material de salida está compuesto en más de un 70% por PE y PP (el porcentaje varía en gran medida según la pureza del material de entrada). El material vuelve entonces a fundirse y convertirse en resina, que se filtra para eliminar cualquier partícula restante de material extraño, como papel, tierra, aluminio y otros polímeros no adecuados.

Si no se separa el material por color al inicio, el resultado de todo este proceso son pellets limpios de un color gris claro, compuesto en un 99% por PE puro. Este material puede utilizarse para fabricar productos de film negro, como bolsas de basura. También puede reciclarse químicamente para eliminar el color al final del proceso y obtener una resina prácticamente virgen, de color claro.

Demanda de soluciones de clasificación de material de embalaje flexible

Desde que terminó su primera planta para Integra, en Sofía (Bulgaria) en 2018, STADLER ha experimentado un aumento en la demanda de soluciones de clasificación de embalaje flexible. Sus separadores balísticos, desetiquetadoras y cintas transportadoras constituyen el corazón de sus plantas de clasificación de film, y la empresa desarrolla su oferta de forma permanente, teniendo en cuenta los comentarios de sus clientes y creando soluciones para problemas concretos, a medida que hacen acto de presencia.

«No dejamos nunca de desarrollar equipos nuevos, crear nuevas alianzas y analizar formas de tratar este flujo de material tan difícil de reciclar, porque nuestros clientes así lo requieren», afirma Enrico Siewert. «Estamos afinando nuestros sistemas para las plantas de reciclaje químico, que son cada vez más conscientes de que necesitan emplear, al inicio del proceso, sistemas sofisticados para clasificar, cribar y limpiar el material antes de poder descomponerlo químicamente en material reciclado».

STADLER participa de forma activa en el diálogo permanente existente entre la industria del reciclaje y las grandes marcas. La idea es avanzar así en una estrategia más sostenible de «Diseño orientado al reciclaje» que facilite la recuperación de los materiales de los embalajes al final de su vida útil.

«Creo que en STADLER sabemos escuchar y entender las necesidades de nuestros clientes. Aportamos el equipo adecuado y una amplia experiencia en el sector. Prestamos atención a los detalles, participamos en las discusiones con la industria y analizamos cualquier tecnología nueva en cuanto aparece. Así, somos capaces de asesorar a nuestros clientes e indicarles cuál será la mejor solución para su actividad, qué tecnologías hay disponibles o en qué secuencia colocar los equipos para transformar los residuos en nuevos productos acabados», concluye Enrico Siewert.