Un grupo de investigadores japoneses ha desarrollado una técnica que ‘recicla’ los tallos de lúpulo residuales como materia prima para extraer nanofibras de celulosa para la fabricación de bioplásticos.

Alrededor de tres cuartas partes de la biomasa de las plantas de lúpulo utilizadas en la fabricación de cerveza acaban en los vertederos. Pero un grupo de investigadores japoneses ha desarrollado una técnica que «convierte» esos residuos de lúpulo en nanofibras de celulosa (CNF). El artículo que describe esta técnica se publicó recientemente en la revista ACS Agricultural Science & Technology.

En los últimos años, la fabricación de cerveza artesanal se ha hecho muy popular en todo el mundo, incluyendo muchas variedades de cerveza que utilizan muchos más tipos de lúpulo que las cervezas comerciales convencionales. El lúpulo, que es un conservante tradicional de la cerveza, también añade un rico amargor e imparte aromas y sabores florales o cítricos. Como resultado, la producción de lúpulo alcanzó un récord en 2019.

Sin embargo, solo la flor de la planta de lúpulo se utiliza en la fabricación de cerveza. Los tallos y las hojas, que constituyen aproximadamente el 75% de la biomasa producida en el cultivo del lúpulo, suelen quemarse o tirarse a un vertedero después de la cosecha. Dado que alrededor del 75% de las plantas de lúpulo acaban en los vertederos, la técnica debería reducir la creciente huella de residuos y de tierra de la industria cervecera, al tiempo que se reducen las materias primas del petróleo.

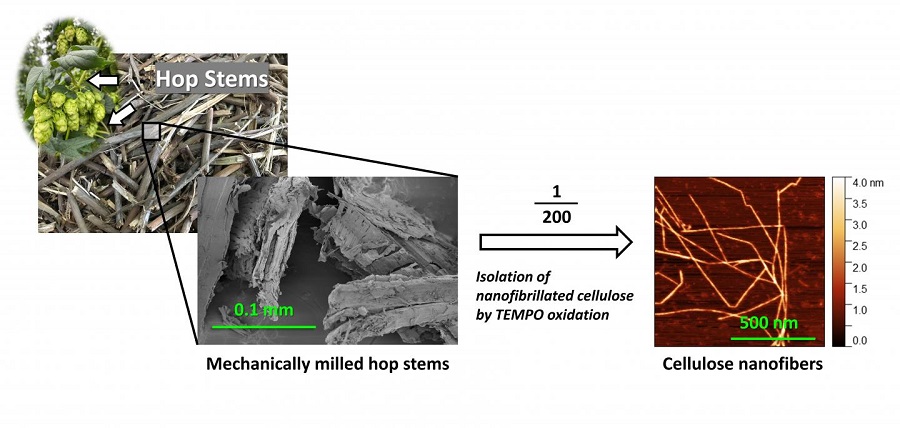

La técnica desarrollada «reutiliza» estos residuos usando los tallos de lúpulo como materia prima para extraer nanofibras de celulosa. Desde la década de 2000, ha aumentado el interés por las CNF debido a sus excelentes propiedades, como su bajo peso y su gran resistencia y estabilización. Gracias a estas ventajas, se espera que las CNF se utilicen como excelentes materiales derivados de plantas para reducir la cantidad de plásticos basados en el petróleo en diversas aplicaciones industriales, como las industrias de la automoción y la vivienda, así como en los campos de la alimentación y la cosmética.

«Realmente merecería un cordial «hurra» si consiguiéramos reducir la dependencia del petróleo a la vez que reducimos radicalmente los residuos agrícolas de la industria cervecera», afirma Izuru Kawamura, profesor asociado de la Escuela de Postgrado de Ciencias de la Ingeniería de la Universidad Nacional de Yokohama e investigador principal del proyecto.

Las CNF se habían extraído con éxito de la madera y de residuos agroindustriales como hojas de piña, tallos de plátano, cáscaras de pomelo e incluso posos de café usados de las cafeterías. «Pero hasta ahora no se había intentado aislar las CNF de los tallos de lúpulo», añadió Kawamura.

Las paredes celulares de las plantas están formadas por microfibrillas de celulosa, unas fibras muy pequeñas y delgadas, en una matriz compuesta por lignina y hemicelulosa. Las composiciones químicas particulares de la celulosa, la hemicelulosa y la lignina varían mucho según el origen de las fibras.

Por lo general, las CNF se extraen de la pulpa de madera mediante una serie de pasos de purificación, seguidos de un refinamiento mediante el tratamiento con productos químicos o enzimas. Anteriormente, una técnica que implicaba la aplicación del radical 2,2,6,6-tetrametilpiperidina-1-oxilo (descrito más sencillamente como «TEMPO») a la celulosa pretratada de la madera, seguida de una suave desintegración mecánica en agua, había obtenido CNF de 3-4 nanómetros de anchura.

Los investigadores utilizaron la técnica TEMPO, pero también redujeron los procesos de pretratamiento para eliminar la lignina y la hemicelulosa de los tallos de lúpulo, que se consideran fibras lignocelulósicas antes del paso TEMPO. Incluso sin los pretratamientos, pudieron obtener CNF con una mediana de unos 2 nanómetros. Mediante el análisis de la composición química, pudieron concluir que los tallos de lúpulo contenían una proporción de celulosa casi igual a la de la madera.

Esto significa que esta técnica no sólo podría sustituir al petróleo, sino que, en una tercera victoria medioambiental, los residuos de lúpulo también podrían utilizarse en lugar de la madera como fuente alternativa de CNF.

Como siguiente paso, el equipo quiere preparar algunas emulsiones estabilizadas con CNF derivadas del lúpulo y demostrar a la industria su viabilidad. Si tienen éxito, deberían conducir a una reducción significativa de la cantidad de tensioactivos sintéticos convencionales utilizados.