Los residuos de la almendra del fruto de palma africana (300 mil toneladas anuales), al convertirse en carbón activado, podrían servir para fabricar filtros eficientes que purifiquen el agua y el aire.

Colombia está entre los seis mayores productores de palma africana en el mundo, al lado de naciones como Malasia (en el primer lugar), Tailandia y Nigeria. Según Fedepalma, el área sembrada en el país ascendió a 477.000 hectáreas el año pasado y para este se esperan unas 600.000.

El valor de esta planta radica en su fruto carnoso y su semilla (llamada almendra o palmiste), de donde se obtienen aceites muy apreciados en industrias como la de biocombustibles, de limpieza, cosmética y alimenticia, entre otras. El año pasado se obtuvieron 1.004.000 toneladas de este líquido, un incremento del 7% frente a lo alcanzado en el 2012.

Para la profesora Liliana Giraldo Gutiérrez, investigadora del Departamento de Química de la Universidad Nacional de Colombia en Bogotá, ante la falta de alternativas para su aprovechamiento, la mayor parte termina como desecho; algunos lo queman para producir energía, pese a que es un foco de contaminación para los trabajadores.

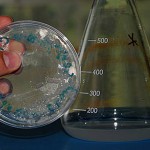

En consecuencia, para buscarle un buen uso a este subproducto varios grupos de investigación en el mundo han tenido este reto, incluidos los de la U.N., donde se plantea convertirlo en insumo precursor del carbón activado, un descontaminante que purifica el agua y el aire. Dos proyectos comprueban que esto es posible.

Cuando se extrae la semilla del cuesco que envuelve la almendra del fruto de palma africana, material leñoso y duro, el envoltorio queda en fragmentos grandes, de unos cuatro centímetros cada uno, por lo que es necesario triturarlo, hasta obtener partículas de 38 micrómetros; prácticamente hay que convertirlo en polvo.

Diana Paola Vargas, doctora en Ciencias–Química de la U.N., asegura que para fabricar carbón activado destinado a remover las partículas nocivas del aire, es necesario mezclar los residuos de palma con un agente deshidratante como el ácido fosfórico o el cloruro de zinc. Estos se encargan de romper las moléculas de lignina y celulosa del cuesco y dejarlo suficientemente poroso.

De este primer proceso se obtiene una masa de consistencia plástica que debe ser llevada a altas presiones para obtener monolitos, estructuras formadas a partir de la aglomeración de las partículas. Luego, se carbonizan en un horno a 450 o 500 grados centígrados, se lava el material para eliminar el exceso de agente activante y queda listo para aplicarlo al CO2.

Entretanto, el utilizado para descontaminar agua es similar, excepto que su presentación no es en monolitos sino en granos, partículas más pequeñas que pueden ser utilizadas en los filtros.

Por otro lado, para Paola Rodríguez, estudiante de la Maestría en Química y quien desarrolla carbón activado para retirar partículas de níquel, cobalto y cadmio del ambiente, asegura que en este caso se utilizan sustancias oxidantes como ácido nítrico, ácido sulfúrico, peróxido de hidrógeno e hipoclorito de sodio, para ayudarle al carbón a adsorber los metales pesados del agua.

El ácido nítrico ayuda a atraer al níquel, el hipoclorito de sodio al cobalto y el peróxido de hidrógeno al cadmio, dice Rodríguez.

Para su aplicación, dependiendo del tipo de intervención varía el descontaminante. Para limpiar el agua, esta debe pasar por una columna de carbón activado; cuando el líquido atraviesa el material granulado, los metales pesados quedan atrapados y al final sale un elemento cristalino. Según la investigadora Rodríguez, la efectividad del método es del 90%.

Finalmente, para la remoción de dióxido de carbono se hicieron pruebas en sortómetros (equipos que determinan las propiedades texturales de sólidos porosos). Ahí los monolitos de carbón activado se ponen en la base de celdas cerradas y se inyecta el dióxido de carbono; los poros del material se encargan de retener el gas nocivo y dejar pasar el oxígeno puro.

Fuente: DICYT