Concha Bosch.

A diferencia del reciclaje mecánico, el reciclaje químico se encuentra mucho menos desarrollado y extendido y hoy en día es difícil de encontrar a escala industrial. Sin embargo, es aplicable a determinados materiales para los que el reciclaje mecánico no ofrece actualmente una solución.

En 2017 la Comisión Europea indicaba que iba a prestar atención a la producción y uso de los plásticos en aras de alcanzar el objetivo de que todos los envases plásticos sean reciclables en 2030. Además, indica que los plásticos comercializados en este horizonte deben ser reutilizables o deben poder reciclarse de manera rentable. En la actualidad, el proceso de reciclaje más habitual es el reciclaje mecánico, pero éste no permite la recuperación de todos los tipos de materiales plásticos disponibles. El reciclaje químico supone una alternativa muy interesante que complementa al reciclaje mecánico ya que puede ser aplicado a un amplio abanico de materiales.

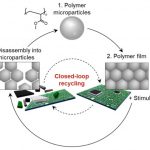

¿En qué consiste el reciclaje químico?

A través de los procesos de reciclaje químico se consigue la descomposición del polímero bien en hidrocarburos (aceites), que pueden emplearse en diversas aplicaciones, o en sus correspondientes monómeros, que pueden ser empleados de nuevo en procesos de polimerización para obtener nuevo material plástico de calidad equivalente al material virgen.

A diferencia del reciclaje mecánico, el reciclaje químico se encuentra mucho menos desarrollado y extendido y hoy en día es difícil de encontrar a escala industrial. Sin embargo, el reciclaje químico puede considerarse como un proceso complementario al mecánico ya que es aplicable a determinados materiales para los que el reciclaje mecánico no ofrece, una solución en estos momentos. Se trata de los siguientes materiales de envase:

- Materiales con elevada contaminación orgánica, procedente de restos de producto envasado.

- Materiales monocapa fuertemente coloreados.

- Materiales multicapa.

En vistas a los objetivos que plantea la UE en su Estrategia de Plásticos en la Economía Circular, son varias las empresas y grupos de investigación que dedican esfuerzos en desarrollar procesos de reciclaje químico alternativos y adecuados para la recuperación de polímeros de materiales multicapa.

Cinco iniciativas para el desarrollo de procesos de reciclaje químico

1. Para reciclar films multicapa con aluminio

Los envases laminados de aluminio se basan en el intercalado de papel de aluminio entre capas de plástico, consiguiéndose así propiedades ligeras y flexibles, protección frente a gases, humedad y luz. Se viene utilizando (en zumos, pastas de dientes y cosméticos entre otros) para reducir la relación entre el peso del producto y el del envase, así como el peso del material a gestionarse tras su uso. Sin embargo, los actuales procesos mecánicos nos son aplicables para estos productos.

Enval ha creado una solución tecnológica basada en el uso de microondas para inducir la pirólisis. Los materiales se calientan alrededor de los 1.000 ºC en pocos minutos, con lo que se consigue la descomposición de los plásticos en hidrocarburos sencillos al tiempo que se recupera el aluminio.

La mezcla de hidrocarburos se enfría y se separa en gas (recirculado en el proceso) y aceites condensados (aceites condensados que se pueden comercializar bien como combustible o materia prima para la industria química). Este proceso de reciclado químico dice ser limpio, eficiente y económico.

2. Creación de valor a partir de PET utilizando partículas magnéticas

Como hemos comentado anteriormente, los procesos de reciclado mecánico no resuelven la gestión de envases poliméricos coloreados. En el caso de los plásticos PET (todas las variedades incluidos los coloreados), IONIQA ha desarrollado una tecnología capaz de transformarlos en recursos de valor para generar un nuevo PET de calidad similar al de fuentes fósiles. IONIQA surge como spin-off de la Universidad Tecnológica de Eindhoven. La tecnología desarrollada se basa en el uso de líquidos magnéticos basados en nanopartículas de hierro que, a una temperatura de 180 ºC durante una hora, es capaz de despolimerizar el PET. Las partículas magnéticas absorben los colorantes, por lo que al aplicar el campo magnético se consigue una disolución transparente con los monómeros de PET. Estos monómeros son empleados en la formación de nuevos envases. La empresa afirma que está trabajando en procesos para el reciclaje de otros tipos de plástico.

3. Pirólisis de residuos plásticos para obtener nuevos productos químicos

La iniciativa de BASF para el reciclaje termoquímico de materiales plásticos incluye los envases multicapa y aquellos con ciertos residuos. Tras su presentación en 2018, ha establecido un acuerdo con Quantafuel, empresa especializada en pirólisis. Este proceso genera 4 fracciones distintas que pueden ser empleadas para el desarrollo de otros productos químicos:

- ceniza (70wt% carbón; 10wt%), fabricación de asfalto, por ejemplo.

- fracción ligera (C6 – C12; 16wt%), producción de monómeros y otros químicos como benceno o tolueno.

- fracción diésel (C11 – C21; 56wt%).

- fracción pesada (C20 – C28; 8wt%), fabricación de nuevo como monómeros de plásticos o material de partida para fabricar otros productos químicos.

En la actualidad, BASF ha probado a incorporar su aceite de pirólisis en la producción de nuevos polímeros destinados al envasado de productos alimenticios.

4. Despolimerización catalítica de poliestireno

GreenMantra ha patentado una tecnología de reciclaje químico basada en la despolimerización catalítica, la cual permite el reciclaje de espuma de poliestireno en unidades monoméricas. Las tecnologías patentadas han sido empleadas para transformar los plásticos reciclados en ceras y aditivos poliméricos de valor para distintas aplicaciones industriales. Empresas de envases plásticos utilizan los monómeros reciclados para el desarrollo de nuevos envases de poliestireno.

5. Conversión anaeróbica térmica

La tecnología termoquímica (TAC = Thermal Anaerobic Conversion) patentada por Plastic Energy se emplea para descomponer plásticos en aceites (TACOIL) que pueden ser empleados para la fabricación de nuevos plásticos así como otros compuestos químicos. El reciclado de los residuos plásticos comienza con una etapa de cribado en la que se eliminan elementos como metales y plásticos pesados entre otros, quedando aquellos plásticos que pueden ser procesados como son los basados en LDPE, HDPE, PS o PP. Estos plásticos son calentados en ausencia de oxígeno hasta que se consigue fundirlos y descomponerlos formando un vapor denso de hidrocarburos. El vapor es consensado formando TACOIL, el cual es comercializado para la producción de nuevos materiales plásticos o carburantes. Por otra parte, los gases que no pueden ser condensados, son combustionados en el propio proceso para la generación de energía. Los diferentes componentes son separados por un proceso de destilación de manera que se separa el diésel (moléculas de mayor tamaño), del aceite ligero (pesos moleculares intermedios), de la fracción gaseosa (moléculas pequeñas).

Estos cinco ejemplos de alternativas de reciclaje químico muestran los esfuerzos de distintas empresas, no sólo las recicladoras sino empresas usuarias, fabricantes de materiales y productores de envases. Por el momento, muchas de las soluciones están en fase experimental y son de aplicación a un número limitado de estructuras multicapa o materiales coloreados. En cuanto a la aplicación de los materiales reciclados obtenidos, será posible su uso en la formación de nuevos envases en aquellos casos en los que se obtienen monómeros.

Fuente:

Ainia

Muchas gracias por compartir estas soluciones del reciclaje químico. Un excelente artículo y muy interesante. Saludos