Carmem Tatiane, Carolina Acosta, Nairim Torrealba y Belén Monje.

Tecnología Química.

AIMPLAS.

El proyecto VALPLA busca dar solución a la dependencia de recursos fósiles mediante el aprovechamiento de residuos orgánicos para producir biopolímeros.

La creciente demanda de productos y materias primas que dependen de fuentes fósiles no renovables contribuye no solo al agotamiento de estas reservas energéticas del planeta, sino al aumento de gases de efecto invernadero. Datos recientes indican que, en cuestión de materiales poliméricos, más del 90% de estos se producen a partir de combustibles fósiles¹; así, la necesidad de reducir la dependencia de dichos recursos plantea la búsqueda de fuentes alternativas, de origen renovable, para la producción de polímeros tanto bio-basados como biodegradables.

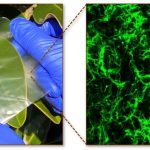

Los polímeros bio-basados (biopolímeros), al igual que los polímeros convencionales, son estructuras compuestas por cadenas cortas de moléculas de carbono (monómeros), que emplean en parte o en su totalidad fuentes de carbono de origen renovable. En esta línea, los azúcares procedentes de residuos producidos en los hogares y los generados por parte del sector agroalimentario sin valor nutricional (biomasa), presentan un alto potencial como alternativa de fuente de carbono a los recursos fósiles.

Los biopolímeros derivados de estos recursos plantean un gran interés, por representar una reducción en el impacto ambiental y en el consumo de recursos no renovables, produciendo al mismo tiempo productos de alto valor añadido, que cubran las necesidades del mercado actual y con el valor añadido de la sostenibilidad medioambiental gracias a su carácter biodegradable. De acuerdo con Brasken I’m green™, sustituir la demanda mundial anual de polietileno (PE) de origen fósil por PE de origen biológico ahorraría más de 42 millones de toneladas de CO2, lo que es equivalente a las emisiones de CO2 de 10 millones de vuelos alrededor del mundo por año.

Dentro de los biopolímeros obtenidos a partir de biomasa, uno de los más destacados por su proyección en el mercado y la versatilidad de aplicaciones es el ácido poliláctico (PLA). El PLA se presenta como uno de los sustitutos a los polímeros convencionales con mayor potencial por sus propiedades mecánicas y físicas y por la versatilidad de su elaboración.

El PLA es un biopolímero producido a partir del ácido láctico. El ácido láctico o ácido 2-hidroxipropanoico (C3H6O3), es un ácido carboxílico, quiral, es decir que presenta dos enantiómeros (isómeros ópticos), uno es el dextrógiro (D-láctico) y otro el levógiro (L-láctico). Normalmente se tiene una mezcla racémica que puede ser obtenida por síntesis química, o mediante fermentación bacteriana de los azucares presentes en la biomasa. A diferencia de la síntesis química, que requiere complejos procedimientos de obtención y separación, el empleo de microrganismos ha permitido la optimización del proceso en términos de rendimiento y de pureza, resolviendo uno de los mayores inconvenientes de la síntesis química que genera una elevada presencia de ácido láctico racémico.

Dentro de los residuos ampliamente empleados, se encuentran los residuos de origen lignocelulósico (como los agrícolas) y residuos de la industria láctea. Ambos residuos poseen características composicionales que los hacen idóneos para la obtención de ácido láctico. Así, no solo se reduce el impacto medioambiental que generan los polímeros procedentes de materia prima fósil, sino que también se valorizan los residuos generados por la industria láctea y agrícola, que hasta ahora implican gastos y contaminación.

Para la obtención de PLA se reconocen dos vías de polimerización del ácido L-láctico: un proceso directo de polimerización por policondensación y un proceso indirecto, donde se obtiene un dimero cíclico del ácido láctico denominado lactida, a partir de la policondensación y depolimerización del ácido láctico; posteriormente esta lactida se polimeriza mediante el mecanismo de apertura de anillo (ROP) para la obtención de PLA.

En el caso de la policondensación se emplea un hidroxiácido o bien un poliol y un diácido, para formar, tras varias reacciones consecutivas, el compuesto polimérico. Generalmente la polimerización a través de procesos de policondensación requiere la utilización de un catalizador, así como la presencia de un “scavenger” o un medio que sea capaz de retirar el agua generada en la reacción. Así, los procesos de policondensación presentan limitaciones muy importantes tales como bajo peso molecular del polímero producido, bajo rendimiento y elevados tiempos de reacción, que en comparación con el proceso indirecto de polimerización desde la lactida da pesos moleculares significativamente mayores², de interés para aplicaciones que requieren alta resistencia mecánica. Adicionalmente, es de destacar que pese a que ambos procesos (directo e indirecto) se pueden abordar en reactores tipo batch, el mecanismo ROP se puede abordar mediante extrusión reactiva, donde se emplea una extrusora a modo de reactor químico continuo,; esto permite una reducción de tiempo significativa ya que se manejan tiempos de residencia inferiores a 20 min, a la vez que se emplean cantidades mínimas de disolventes, lo que supone un ahorro económico y una reducción de emisiones considerable, haciendo un proceso más sostenible para la obtención de PLA.

En el caso de la policondensación se emplea un hidroxiácido o bien un poliol y un diácido, para formar, tras varias reacciones consecutivas, el compuesto polimérico. Generalmente la polimerización a través de procesos de policondensación requiere la utilización de un catalizador, así como la presencia de un “scavenger” o un medio que sea capaz de retirar el agua generada en la reacción. Así, los procesos de policondensación presentan limitaciones muy importantes tales como bajo peso molecular del polímero producido, bajo rendimiento y elevados tiempos de reacción, que en comparación con el proceso indirecto de polimerización desde la lactida da pesos moleculares significativamente mayores², de interés para aplicaciones que requieren alta resistencia mecánica. Adicionalmente, es de destacar que pese a que ambos procesos (directo e indirecto) se pueden abordar en reactores tipo batch, el mecanismo ROP se puede abordar mediante extrusión reactiva, donde se emplea una extrusora a modo de reactor químico continuo,; esto permite una reducción de tiempo significativa ya que se manejan tiempos de residencia inferiores a 20 min, a la vez que se emplean cantidades mínimas de disolventes, lo que supone un ahorro económico y una reducción de emisiones considerable, haciendo un proceso más sostenible para la obtención de PLA.

VALPLA, proyecto desarrollado por AIMPLAS, se centra en la gestación de un proceso sostenible que permita la producción de PLA de alto peso molecular a partir de lactida mediante el uso de extrusión reactiva (REX), mediante el aprovechamiento de residuos (fracción orgánica de los residuos sólidos urbanos, agroindustriales como los de la industria láctea y de cítricos,…) que, mediante fermentación microbiana, obtenga ácido L-láctico, reemplazando así a los plásticos obtenidos actualmente a partir de recursos fósiles.

Adicionalmente a los objetivos planteados en VALPLA, AIMPLAS plantea la opción de una síntesis de policondensación de copolímeros empleando diácidos de origen biológico para modificar y adaptar las propiedades del PLA, principalmente para mejorar sus propiedades de biodegradabilidad. Se analizarán las propiedades de los copolímeros de PLA obtenidos, para direccionar su potencial de aplicación en distintos sectores.

En definitiva, VALPLA busca dar solución a la dependencia de recursos fósiles mejorando nuestra calidad de vida, proporcionando bienes de consumo más sostenibles incluidos en el marco de la economía circular y aumentando la competitividad de la Industria de la Comunidad Valenciana al aprovechar residuos generados en nuestro entorno y transformarlos en plataformas biotecnológicas para la obtención de biopolímeros que actualmente no son producidos a nivel nacional.

El proyecto tiene un carácter horizontal y busca promover áreas de investigación traslacionales y conectar ramas como la biotecnología, la Industria plástica, la Industria agroalimentaria y la gestión de residuos, desarrollando nuevas líneas de aplicación a nivel industrial. Para ello se colaborará con grupos de investigación para así ejecutar la investigación de manera complementaria con las actividades dentro de AIMPLAS.

Colaboran en el proyecto, Polypeptide Therapeutic Solutions (PTS), ADM-Biopolis, Laurentia technologies, Vallés Plastic Films, Gaviplas, Plastire, Ducplast o Agua Mineral San Benedetto. Se cuenta con la financiación de la Conselleria d’Economia Sostenible, Sectors Productius, Comerç i Treball de la Generalitat Valenciana a través de ayudas del IVACE con la cofinanciación de los fondos FEDER de la UE, dentro del Programa Operativo FEDER de la Comunitat Valenciana 2021-2027.

[1] Economía Circular: La redención de los plásticos – Ambiente Plástico (ambienteplastico.com)

[2] Hyon, S. H.; Jamshidi, K.; Ikada, Y. «Synthesis of polylactides with different molecular weights». Biomaterials 1997; 18: 1503-1508