Investigadores de la Universidad de Alicante han desarrollado un método innovador para eliminar el olor de los plásticos reciclados permitiendo así que se puedan utilizar en aplicaciones de alto valor añadido.

Actualmente, los plásticos reciclados de origen posconsumo presentan varias limitaciones que impiden su uso en aplicaciones de mayor valor añadido como envases y embalajes, automóvil, juguetes, etc. Una de estas limitaciones es el olor que desprenden.

Los contaminantes olorosos se absorben en la matriz del plástico durante la etapa de uso y/o durante la etapa de gestión de los residuos (es decir, cuando se recogen en el contenedor con otro tipo de residuos). Por ejemplo, las botellas de polietileno de alta densidad (PEAD) que se utilizan para el envasado de productos de limpieza y de higiene personal absorben una gran cantidad de fragancias, perfumes, cosméticos, etc. Una vez recogidas después de su uso, pueden contaminar otros materiales por contaminación cruzada o pueden ser contaminadas si se ponen en contacto con la fracción orgánica de la basura.

Durante el proceso de reciclaje convencional, que consiste básicamente en un lavado (casi siempre con agua fría) y una extrusión, se elimina un porcentaje muy pequeño (alrededor del 20%) de los compuestos olorosos. Esto se debe a que es un tratamiento o una limpieza superficial. Sin embargo, los compuestos olorosos se encuentran en el interior del plástico distribuyéndose por todas las capas desde el centro hasta el exterior.

Durante la extrusión, muchos de estos compuestos se desprenden por las altas temperaturas, pero el tiempo de residencia no es suficiente como para alcanzar porcentajes de eliminación altos. Como resultado, se obtiene un producto reciclado con alta concentración de compuestos orgánicos volátiles que se liberan continuamente con el tiempo. Por lo que una botella de detergente no se puede volver a reciclar en una botella de detergente. En la mayoría de los casos se utiliza para aplicaciones al aire libre o que no están en contacto directo con el consumidor. La pérdida de calidad de material plástico hace que el proceso de reciclaje se considere como un proceso de downcycling.

Además, el desprendimiento de compuestos orgánicos durante la extrusión conlleva un grave problema de salud e higiene laboral, ya que los operarios deben trabajar en un ambiente difícil de respirar. Esto es preocupante, sobre todo, durante el reciclaje de contenedores de productos fitosanitarios. Los compuestos que se generan, además de presentar un olor desagradable, pueden ser peligrosos para la salud.

Tecnología para eliminar compuestos orgánicos volátiles

Para evitar estos problemas y para aumentar la calidad de los plásticos reciclados, el grupo de investigación Ingeniería para la Economía Circular (E4CE) de la Universidad de Alicante ha desarrollado una tecnología de eliminación de compuestos orgánicos volátiles utilizando la técnica de arrastre con vapor.

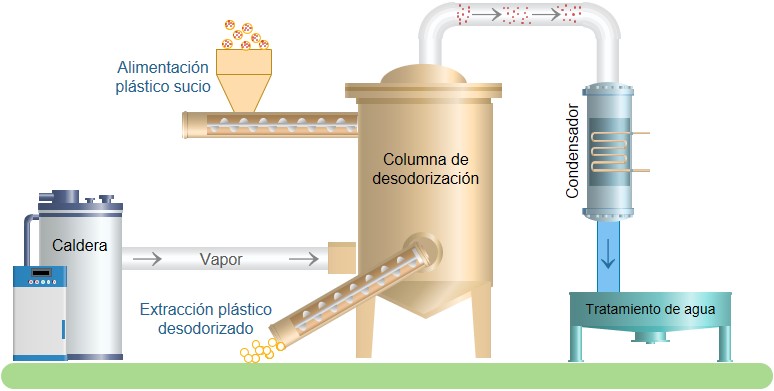

El proceso consiste en una columna a la que se alimenta el plástico triturado por la parte superior, y se pone en contacto con el vapor en contracorriente. El vapor de agua entra en contacto con los compuestos orgánicos presentes en el plástico y arrastra los compuestos olorosos, que suelen ser los más volátiles, además de otros contaminantes orgánicos más pesados.

La ventaja de esta tecnología se debe a que la mezcla de vapor con compuestos orgánicos disminuye el punto de ebullición de estos, de forma que los compuestos orgánicos que hierven a temperaturas superiores a los 100 ºC, como sería el caso del limoneno (176 ºC), al producirse la mezcla con el vapor, entrarían en ebullición a temperaturas inferiores a 100 ºC, favoreciendo así la eliminación de estos sin necesidad de trabajar a presiones superiores a la atmosférica.

Según los ensayos que se han realizado, en base al material con mayor carga de contaminantes orgánicos, que es PEAD posconsumo, el tiempo de residencia estimado para alcanzar una eliminación superior al 95% es de 3 horas, pero puede ser inferior si la concentración inicial de compuestos olorosos es menor.

En este sistema, el vapor de agua se condensa y se recircula para minimizar el aporte de agua de red y el consumo energético. Para una planta de tratamiento con una capacidad de 600 kg/h, se requiere una columna de 6 m3 y el coste de operación estimado se encuentra alrededor de 20 €/tonelada de plástico, teniendo en cuenta el consumo eléctrico.

Ensayos en una planta piloto

De momento los investigadores han construido un equipo piloto a escala de laboratorio en el que han realizado pruebas con múltiples materiales plásticos como polietileno, polipropileno, poliestireno y polietileno tereftalato. El plástico desodorizado se puede utilizar en aplicaciones como envasado de productos no alimenticios, automóvil, muebles de interior, etc.

Lo más importante es que se puede reciclar en ciclo cerrado, ya que una botella de detergente se podría utilizar para fabricar una nueva botella de detergente. De esta forma se favorece la Economía Circular en el sector del plástico evitando graves problemas como la acumulación de residuos en el medio ambiente y el consumo de recursos no renovables.

Debido a que la tecnología ha generado mucho interés por parte de los recicladores y fabricantes de productos plásticos, los investigadores planean construir una planta piloto de 10 kg/hora para la llevar a cabo la validación de la calidad del producto desodorizado. Para ello contarán con diferentes empresas del sector interesadas en plástico reciclado de alta calidad. Después, construirán una planta semi-industrial de 200 kg/hora para validar el proceso completo.

Contacto con el grupo de investigación:

Andrés Fullana Font, Catedrático de la Universidad de Alicante: andres.fullana@ua.es